1受注

- 糸の準備

-

-

原糸入荷

指定したポリエステル原糸がソフト捲き工場へ入荷されます。

-

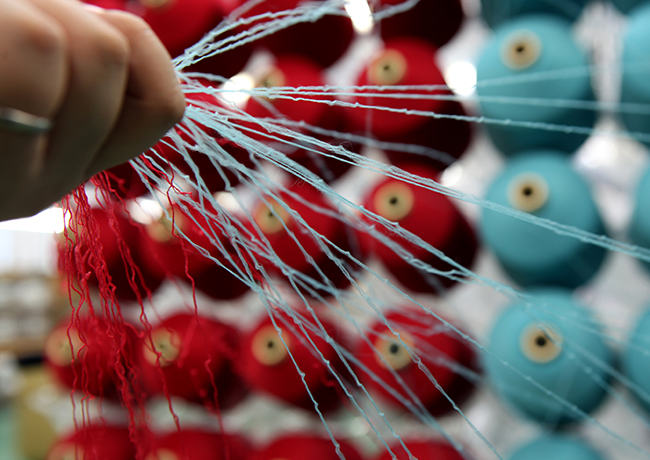

ソフト捲き

SSM社製PW-2を用いて糸の品種やロットに対応し、染色に適した状態にリワインドを行います。

-

倉庫に保管

お客様からお預りした糸を染色に適した状態で保管します。

-

糸準備

お客様よりいただいたオーダー内容に合わせて糸の準備をします。

-

糸詰め(プレス)

オーダー数量に適した容量の染色機を選定し、準備した糸をキャリアにプレスします。

-

- 染料の準備

-

-

色出し

お客様からお預りしたサンプル(色見本)を確実に再現するため、CCMや4万色を超える染色データを用いて色を創ります。

-

試験機にて試染

最新型TEXAM製UR・MINI-COLORを用いて精度の高い試験加工を行います。

-

色確認

CCMと視覚を併せた色合わせ確認作業を行ないます。

-

染料秤量

レサイプに記載されてある染料を1/1,000g単位で計量を行います。

-

染料溶解

染料の特性に合った水温にて溶解作業を行ないます。

-

2染色機にセット

糸がプレスされたキャリアを染色機にセット。オーダー色に適したプログラムを入力し、染色を開始します。

3染色

染料・染色助剤に限らず、糸や染料の特徴に合わせた幾つもの染色パターンにて染色を行ないます。

小ロット(1kgから)加工にも対応した染色機を多数設置してあります。

4乾燥

2台の乾燥機と3台の脱水機を用いて染色上がりの糸の乾燥を行ないます。

5色確認

CCMと視覚を併せた色確認を行います。

総合色彩管理システムを構築し、安定した再現性、色調精度を実現しています。

6コーン捲き

お客様との取決めに基づいた社内基準を作成し、社内基準に適したコーン捲きを行います。

お客様からのご要望に応じて分割コーン捲きも行っています。

7検査・出荷

出荷前に製品の品位・品質を自社検査場にて検査員が1本1本細かく検査を行います。

ISO9001のルールに基づき、製品は100%適合品を出荷しています。

その後、最終確認で製品重量・製品本数・出荷先等、確認を行い全国のお客様の元へお届けします。